Como diseñar un almacén logístico. Paso a paso.

Abordar el diseño de un almacén es una tarea que puede resultar muy sencilla o realmente compleja.

Puede que, en el caso de un almacén de muy reducidas dimensiones, unos simples consejos, como los de este blog, y la ayuda de un proveedor de equipos de almacenaje, puedan servir para llevarlo a cabo. Pero, por el contrario, a partir de determinado tamaño o complejidad, sin duda se precisarán los servicios de una ingeniería o consultoría logística que calcule el mejor diseño y optimice nuestra inversión.

Hay tantos tipos de medios de contención, desde palets a bidones; tantos tipos de almacenes; tantas formas de funcionamiento y grados de automatización; tantas maneras de preparar pedidos y tantas otras singularidades, que lograr describir el diseño de un almacén en una simple entrada de un blog merecería, si existiera, el nobel de la logística.

En primera aproximación, un almacén tipo se compone de la zona de almacenamiento, la zona de picking o de preparación de pedidos, la zona de recepción/expedición y muelles y la zona de tránsito y movimiento de camiones exterior. A todas ellas, y a los cálculos asociados a las mismas, nos iremos refiriendo a continuación.

Tipo de medios de contención a almacenar y stock a considerar.

Puede parecer una obviedad, pero lo primero que deberemos tener en cuenta es el número de unidades de carga o de manutención, teniendo en consideración cuatro parámetros absolutamente primordiales:

· Diseñar para las necesidades del mañana; tanto a medio como a largo plazo y con un horizonte mínimo de 4 a 6 años.

· Diseñar siempre con un porcentaje de cobertura adecuado para solventar periodos puntas.

· Diseñar teniendo en cuenta la estacionalidad de las ventas y por tanto considerar la media de las mismas para el cálculo del personal, y el denominado ‘nivel de confianza’ estadístico, que es un valor mucho más seguro, para dotar al almacén de los elementos físicos necesarios.

· Diseñar estratificando los elementos de contención. Es decir, que tanto si nos referimos a palets como a otro tipo de contenedores, es imprescindible clasificar por tipologías el medio de contención, en función de las singularidades de cada caso.

Debemos “estratificar” o “clasificar” porque de no hacerlo podemos configurar un diseño que esté muy por encima de nuestras necesidades, con la consiguiente afección en la inversión.

Es decir, aunque inicialmente hablemos de un almacén de 5.000 palets, es conveniente -a modo de ejemplo- disociarlo en 3.000 palets europeos y 2.000 palets ISO o americanos, ya que las volumetrías que generan sus almacenajes son muy distintas y de unificarlas, podemos incurrir en un sobrecoste completamente innecesario.

Cálculo de los pasillos de trabajo.

Una vez conocido el número de palets (u otro tipo de elemento de contención), la primera operación a realizar es calcular el ancho de los diferentes pasillos para su manipulación y fundamentalmente dos: el pasillo de trabajo y el pasillo de distribución.

Si su elemento de contención (en adelante EC) es de los habituales como el europalet, un valor aproximado se lo podrá proporcionar de modo gratuito, previa oferta, cualquiera de los fabricantes de carretillas habituales, teniendo siempre en cuenta que el ancho de pasillo depende del tipo de máquina y su capacidad de giro. Sin ser ley, lo cierto es que cuanto más barata es una máquina, peor es su radio de giro. Una carretilla contrapesada de cuatro ruedas gira peor que una de tres ruedas, y esta lo hace peor que una carretilla retráctil y a su vez peor que una carretilla articulada.

En cualquier caso, más allá de cálculos aproximados, es fundamental tener en consideración la normativa y legislación aplicable al respecto, muy exigente en lo que respecta a seguridad laboral.

En otro orden de magnitud estarían las trilaterales, los miniloads y los transelevadores que aunque consiguen reducir al mínimo los pasillos, no siempre ven rentabilizada la inversión y es imprescindible un estudio pormenorizado.

Más complejo es el cálculo cuando el tamaño de los medios de contención no es de las dimensiones habituales o es variable. Deberemos recurrir entonces al fabricante o, para un óptimo grado de exactitud, apoyarnos en alguno de los pocos programas informáticos existentes en el mercado, como el de Dimensia. Apoyarse exclusivamente en el fabricante, puede resultar una solución sencilla, pero no siempre la mejor, especialmente ante EC’s de gran volumen o altura o si hay una elevada variabilidad.

Por otro lado, no hay que olvidar que si en la carretilla hay que colocar implementos, tales como desplazadores, posicionadores, etc se incrementará el radio de giro y por lo tanto el ancho de pasillo. Algunos modelos tienen ya integrado el desplazador lo que redunda en un incremento menos acusado.

Tampoco se puede obviar el caso de un simple traspalet manual, que se puede usar en el bajo nivel en las operaciones de picking, y que una parte de los fabricantes calculan inapropiadamente, pues consideran el mismo giro que el de una carretilla, lo que incrementa sustancialmente y de modo innecesario el pasillo necesario.

Cálculo del módulo.

La siguiente operación a realizar en el diseño del almacén es calcular un módulo (o varios diferentes) en función del tipo de estantería que vayamos a utilizar. Las más importantes son:

. Las estanterías de racks o convencionales para almacenaje de palets o de contenedores.

. Las estanterías compactas o drive-in para almacenaje de palets masivos.

. Las estanterías de anaqueles o de cajas que se utilizan en el picking.

El módulo

constituye la mínima parte de un almacén, y está compuesto por dos escalas, llamadas también bastidores. Es decir, los laterales.

Hay, como antes hemos dicho, muchas más variantes que las anteriores, pero posiblemente las citadas son las más comunes. Sea como fuere, para determinar un módulo es imprescindible conocer la altura de la carga, su frente y fondo, así como el peso de la misma.

El cálculo dimensional se puede realizar manualmente, encargarlo a un fabricante de estanterías o determinarlo mediante un programa informático donde se aportan las medidas y el programa responde con un dibujo en Autocad. Esta última alternativa sin duda es la mejor cuando las alturas de carga son variables, pues genera en minutos decenas de posibilidades.

A título orientativo, en el caso de racks, si se trata de:

. Un palet de 1.200*800, el módulo más habitual en Europa continental tiene un frente de 2.700 mm. donde caben 3 palets con frente de 800 separados 75 mm.

. Si se trata de un palet de 1.200*1.000, el módulo tiene un frente de 3.300 mm. donde pueden stockarse 3 palets con el frente de 1.000 y también separados 75 mm.

. En la mayor parte de los países de América este tipo de stockaje se denomina “Rack selectivo”, donde la cota frontal del larguero es de 2.400 tanto para alojar dos palets europeos, como dos americanos o dos palets USA (48*40 pulgadas, es decir 1.219*1.016). En estas condiciones se es capaz de trabajar con mayor productividad por parte de los carretilleros (al tener mayor tolerancia entre palets), pero se resiente la cantidad de EC’s a stockar en el almacén.

Hay que

diferenciar el cálculo dimensional del cálculo estructural que sólo lo deben hacer los fabricantes, adecuando los postes, largueros y sus piezas de ensamble (los conectores), al peso previsto.

Cálculo de los lineales.

El cálculo de lineales obviamente depende de varios factores, tales como el número de palets, su altura o la dirección de los lineales en relación con los muelles o área de expedición y estará mucho más condicionado en el caso de un almacén ya existente por la ubicación de los pilares, que en el caso de un nuevo almacén, que podremos diseñar desde cero.

Por supuesto, se supone que los módulos ya están calculados y que al menos los pasillos de trabajo y de distribución ya se han establecido.

El cálculo de los lineales determina, en último término, la superficie a construir o a utilizar, en el caso de almacén existente, y es básico para conocer la rentabilidad de la operación en la optimización del diseño a realizar. La forma de un almacén genera diferencias de costo que pueden ser muy relevantes.

Es muy importante ser capaces de determinar, del modo más preciso posible, cual es el almacén óptimo en función de los costes de construcción y de los costes de explotación.

En el croquis que se adjunta, se puede ver lo que realmente sucede cuando este ejercicio se lleva a cabo con programas informáticos.

En algunas ocasiones los propios estanteros pueden configurar ese lay out de modo gratuito. Sin embargo, hay que considerar que sólo tendrán en cuenta el número de palets a stockar o sus lineales estándar, cuando lo que se precisa es un almacén que funcione óptimamente en función de muchos otros parámetros que no son simplemente el número de EC’s.

Además, es razonable la tendencia por parte del fabricante a la implantación del mayor número posible de estanterías, lo que a veces provoca zonas de recepción/expedición. demasiado reducidas, como podemos observar en innumerables ocasiones.

Cálculo del número de muelles y tipología.

El cálculo del número de muelles es un aspecto al que desgraciadamente no siempre se la otorga la importancia que merece, o incluso es directamente olvidado, recurriendo generalmente a aproximaciones que a veces se lamentan con posterioridad.

Las empresas con capacidad financiera recurren a veces al tan socorrido “ande o no ande, caballo grande” y colocan tantos muelles como quepan en la fachada, “olvidando” no sólo que un muelle cuesta en el entorno de los 12.000/18.000 euros, sino que si no se usa su implantación tiene evidentes inconvenientes.

El sobrecoste producido nunca se amortizará, aunque se trate de una nave para alquilar y será el inquilino quien pague mes a mes este desfase.

En otras ocasiones, las consultoras recurren a aproximaciones del tipo “cada 500 m2 se pone un muelle“, o directamente a preguntar al cliente cuantos quiere.

Y realmente lo que hay que hacer es muy sencillo: calcularlo. Y hacerlo con rigor, porque eso nos evitará sorpresas financieras y logísticas, es decir, de explotación.

Por ello, se puede recurrir a elaborar una hoja de cálculo con los valores más o menos conocidos de los camiones que llegan y salen, su contenido y los horarios de entrada y salida.

Finalmente, si el caso lo requiere, se puede recurrir a programas informáticos que en función de la tipología de vehículos en entradas/salidas, es decir si se trata de furgonetas, camiones rígidos, TIR´s y/o containers; de la tipología de la carga; de las cantidades y de los horarios, son capaces de calcular con precisión el número de muelles incluso teniendo en cuenta la estacionalidad, los turnos de trabajo, el día de la semana, las horas de uso, etc.

Cálculo de la superficie de recepción y expedición.

Para el caso del cálculo de la superficie ligada a la recepción y a la expedición se podría repetir palabra por palabra lo expuesto en el apartado anterior, recurriéndose generalmente al ‘método de la distancia’: por ejemplo a 10, 15 o 20 metros de la fachada finaliza este área. Aproximar así esta superficie cuando el metro cuadrado cuesta del orden de 500 euros/m2 y de cuyo dimensionamiento dependerá en buena medida el funcionamiento del almacén, no es razonable.

El problema reside en que para hacer un cálculo adecuado hay que recurrir a programas informáticos y esos no abundan.

Además, en este caso nadie nos la calcula gratis, hay proveedores de carretillas que supuestamente calculan nuestras necesidades o de estanterías que pueden hacer lo mismo, pero no hay su equivalente en el caso de las superficies de recepción y expedición.

En el croquis que se adjunta se observan las dos posibilidades más habituales: cuando se trata de un almacén de distribución y cuando se trata del almacén de expedición de una fábrica propia. Para poder esclarecer como realizar correctamente este cálculo, comencemos con unas nociones básicas de las partes de las que se compone esta superficie.

Se distinguen:

. La “Franja perdida o de otros usos” (Fu) que sólo se da cuando existen muelles en diente de Sierra.

. La denominada “Franja operacional de E/S” (Fo) que es el espacio pegado a muelle que necesita una carretilla para llegar hasta el camión o salir desde el mismo.

. La “Franja de stock" que es donde se harán los controles de entrada/salida y donde se procederá a la entrada/salida informática de los materiales. Esta franja variará de posición respecto a las otras en función de si el almacén es de distribución o si es un almacén crossdock de una fábrica.

. La denominada “Franja de traslación” (Ft) que es el espacio colindante con la franja operacional para que las carretillas puedan desplazarse hacia el lado que les convenga del almacén y depende del movimiento (en EC’s/hora).

. La franja de desplazamiento de personal (Fp).

. La “Franja de saturación” (Fs) que sirve para desahogar aquellos almacenes que tengan muchos muelles y por tanto una necesidad adicional de traslado complementaria con la Franja de traslación (que tiene en cuenta la cadencia de movimiento pero no la cantidad de muelles).

Cuando se hace con un programa informático, el cálculo es evidentemente mucho más preciso.

Un programa de cálculo de superficies de recepción/expedición está diseñado con algoritmos de teoría de colas que se usan en otros mundos de la distribución. El caso más conocido es el del número de cajas abiertas de un supermercado que van, o debieran ir variando en función de la cantidad de compradores. En nuestro caso, las carretillas son nuestras cajas y los palets son nuestro público de modo que si hay muchas carretillas, la evacuación es rápida y por tanto la superficie disminuye y por contra si ponemos pocas carretillas en juego la necesidad de superficie aumenta.

En los dos croquis siguientes se muestra (para el caso de las entradas) un ejemplo real de una empresa que recibe 800 palets/día en el horario de 8 a 16 horas y se ha realizado un cálculo con 5 carretillas. Se ha apreciado como válida de llegada de camiones, la llamada

distribución de Erlang de modo que a primera hora llegan bastantes camiones, luego se produce un aumento de llegadas hasta el pico (8:45 horas de la mañana) y a partir del mismo, la llegada va disminuyendo gradualmente.

Este programa analiza las salidas de modo similar, pero utiliza casi siempre la denominada distribución de Weibull (que es muy utilizada por los científicos en la predicción de vientos... porque el viento sopla fuerte hasta que deja bastante bruscamente de hacerlo).

A partir de ambos cálculos, el programa calcula la superficie rigurosamente y lo puede hacer de manera independiente, por un lado las entradas y por otro las salidas, o de modo unificado aprovechando la separación de horarios de ambas actividades.

Cálculo de la superficie exterior.

Cuando se dispone de amplia superficie exterior, este cálculo puede tener un menor interés, pero cuando esta tiene limitaciones, es necesario estudiarla con sumo cuidado porque de lo contrario puede o no haber espacio para los camiones o resultar excesivo.

En cualquier caso, conviene recordar que el precio del suelo exterior es el mismo que el del interior y por tanto no conviene desaprovecharlo innecesariamente.

La superficie de la que hablamos es la que tenemos entre los muelles de carga y descarga y el frontal del terreno que vamos a suponer que es paralelo a la nave. Estos muelles o son frontales o son en diente de sierra. La ventaja innegable del diente de sierra es que requiere menos espacio de giro y por lo tanto minimiza la distancia de maniobra, es decir la distancia entre muelles y el frontal del terreno. La del frontal es que caben más muelles y se aparca algo mejor.

Como hemos tratado de redactar a lo largo de este blog, hay dos formas de llevar a cabo esta parte del diseño: manual o informáticamente.

Para hacerlo manualmente se debe disponer durante un tiempo de camiones semejantes a los que transitarán por la futura instalación, realizando pruebas inclinando los camiones y separándolos diferentes distancias.

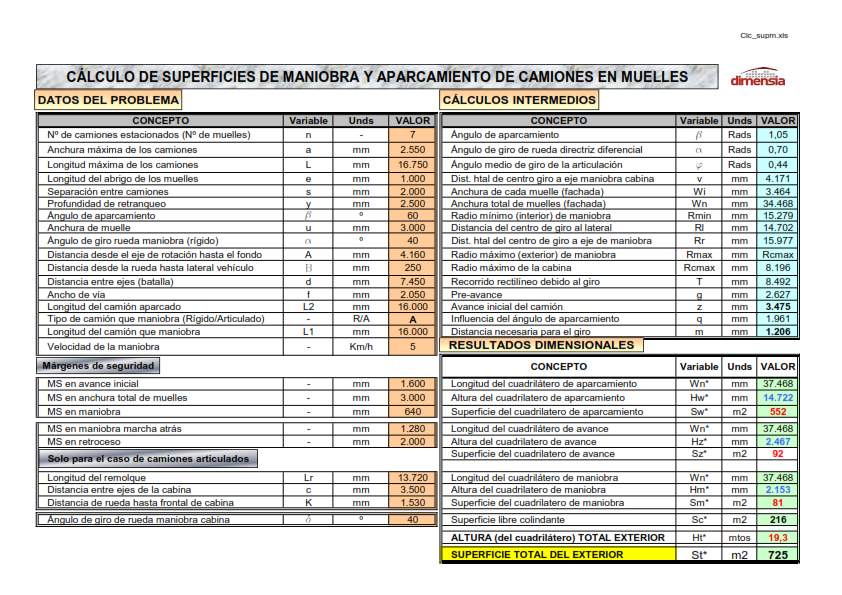

Para evitarnos este engorroso procedimiento, lo óptimo es recurrir a programas informáticos como Dimplaya que utiliza algoritmos trigonométricos de una cierta complejidad, junto a los valores de la ficha de producto de los camiones del tipo semiremolque que son los que en general determinan la distancia de maniobra.

Para entender el funcionamiento del programa, explicaremos de modo sucinto los parámetros considerados.

El camionero, para salir de un muelle de carga, en primer lugar realiza un avance inicial y una vez tiene fuera la suficiente longitud de camión, gira completamente la dirección del vehículo, para encarar posteriormente la vía de "escape" de la parcela. En consonancia con ello, en el exterior de los muelles, el programa habilita tres zonas "imaginarias" diferentes: el área de aparcamiento, el área de avance y el área de maniobra o giro.

Todas estas zonas se calculan tanto para la maniobra de salida como para la de entrada aunque desde el punto de vista geométrico este cálculo es idéntico.

El programa permite un margen suplementario cuando las referencias visuales del parking que usa el camionero no son las más adecuadas. De todos es sabido, que, al igual que ocurre en un automóvil, se aparca mejor a la izquierda que a la derecha debido a la posición del retrovisor cercano.

En el croquis puede verse una representación de este fenómeno que tiene una influencia innegable en la maniobra de aparcamiento sobre todo en los muelles en diente de sierra.

Las tres zonas anteriores vienen caracterizadas por su profundidad, definida por la altura en proyección vertical del paralelogramo que formen.

Una representación gráfica y conjunta de las mismas puede verse en el margen de este texto donde se diferencia cuando el aparcamiento es perpendicular a la nave y cuando lo es en "diente de sierra".

La longitud de la zona de la fachada de los muelles, o lo que es lo mismo, la longitud de los cuadriláteros de aparcamiento, avance y maniobra, varía con el ángulo de aparcamiento.

La principal ventaja del aparcamiento perpendicular a la fachada reside en la reducción de la longitud de fachada de muelles. Ello es importante cuando no hay demasiado espacio para colocar éstos. En contrapartida a esta situación, la profundidad de las zonas antes comentadas aumenta, ya que los camiones tienen que salir más para poder maniobrar.

Un ejemplo del cálculo de Dimplaya puede verse a continuación.

Conclusiones.

No es sencillo describir en una extensión razonable para la entrada de un blog el diseño básico de un almacén y por otro lado, al intentarlo, siempre se dejan cosas en el tintero. Seguro que muchos de nuestros lectores hubieran querido una mayor extensión, mientras que otros habrían agradecido una mayor concreción. En cualquier caso, como colofón y a modo de conclusiones, en el diseño del almacén, conviene tener en cuenta las siguientes consideraciones.

. No olvide que usted sabe de su almacén, o al menos de muchas partes de él, mucho más que nadie. Si dispone de tiempo haga sus propios cálculos y evaluaciones preliminares.

. Emplee la información que le puedan proporcionar los fabricantes, seguro que puede serle de utilidad, pero siempre teniendo en cuenta que lógicamente su objetivo es la venta de su producto.

. Desconfíe del tipo de consultores que se limitan a pedirle el reloj de su muñeca para después decirle que hora es. Si no saben mucho más que usted de diseño de almacenes, sinceramente no le interesan.

.

Si la situación es compleja no dude en contratar a una ingeniería dotada de programas de cálculo de intralogística. Le ayudará a

reducir costes y, sobre todo, a

evitar problemas operativos propios de un mal diseño, que suelen tener después muy difícil solución.