Estación de Clasificación de productos. Sorters.

La clasificación manual de artículos, cajas o bultos, es una operación que no añade valor a los mismos, aunque sí incrementa los costes de la organización resultando, además, una tediosa y lenta labor.

Un sistema automático de clasificación permite atender en plazos muy cortos de tiempo la demanda de pedidos de múltiples referencias a un número considerable de clientes o de destinos. Es un método de organización, clasificación y agrupación de pedidos en cantidades elevadas para su envío a diferentes destinos y a distintos clientes.

Normalmente sirve para:

-

Desconsolidar un pedido batch o pedido realizado como composición de un lote de pedidos, sea en pedidos independientes o sea en pedidos agrupados por rutas o por agencias.

-

Clasificar cajas de diferentes tamaños para su uso en determinados puntos del proceso.

-

También puede servir en el proceso inverso o sea para desconsolidar y ordenar pedidos realizados a proveedores y asignarles destinos de ubicación.

Desde el punto de vista físico un Sorter es:

-

Una zona que "enlaza" el final de una zona (la de preparación del pedido batch) con el inicio de otra (la de los pedidos ya clasificados).

-

Una zona de ensamblado o formado de cajas.

-

O bien, en el caso de ubicación, enlaza los palets de entrada con otros palets o contenedores de salida cuyo destino final son estanterías.

La entrada del sorter puede ser el final de una, varias, o todas las instalaciones siguientes:

-

Una zona de estanterías convencionales o en su caso de anaqueles, en la que se han preparado los pedidos mediante recogepedidos en cualquiera de sus versiones.

-

Una zona de llegada de cajas unireferencia que deben ser separadas por pedidos.

-

Una estación o varias de carruseles horizontales y/o verticales.

-

Una zona de estanterías dinámicas.

-

La zona de transferizado de un silo de transelevadores.

La salida, que habitualmente es múltiple, es la zona donde se clasifican las cajas o artículos y se preparan los bultos de expedición.

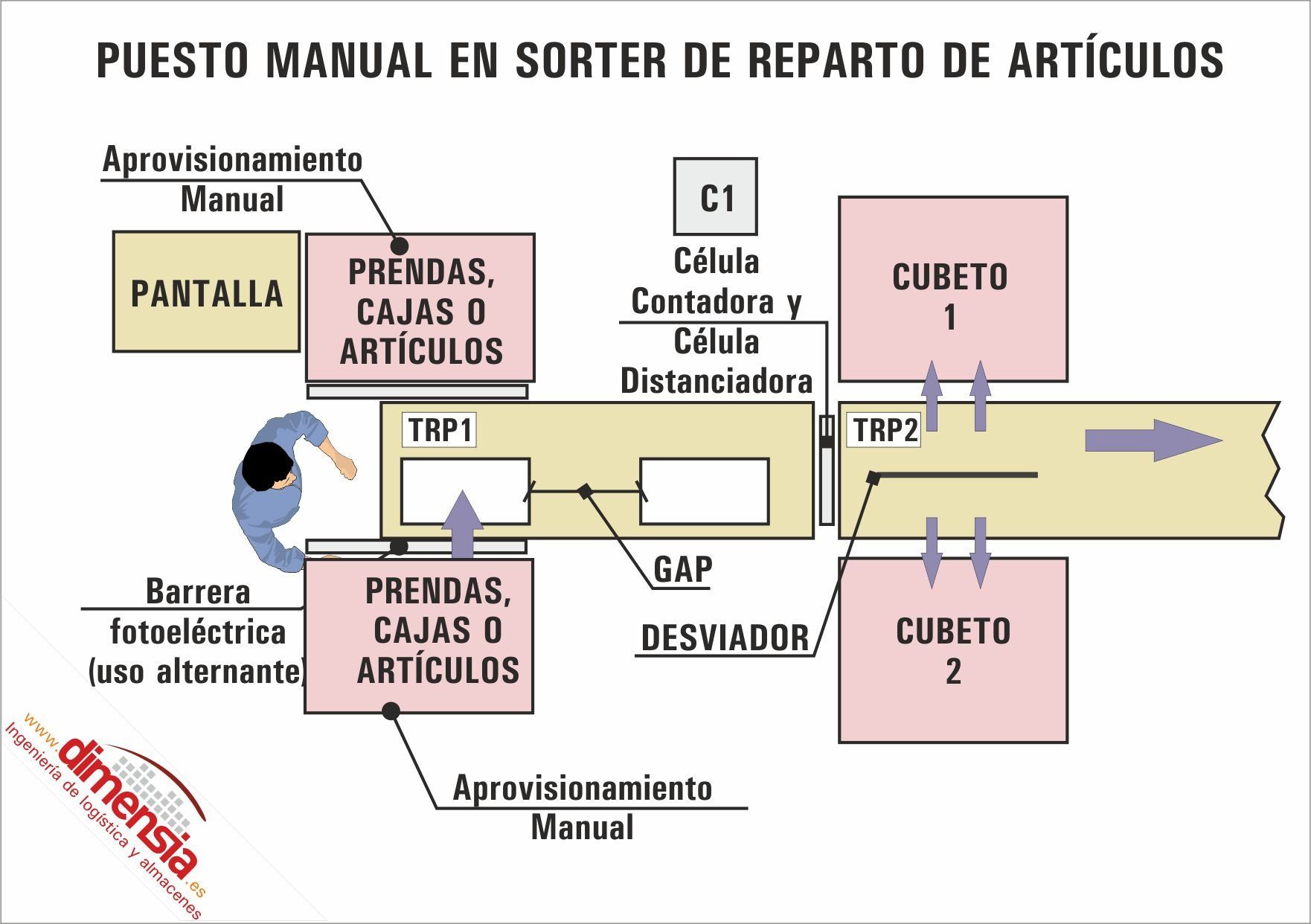

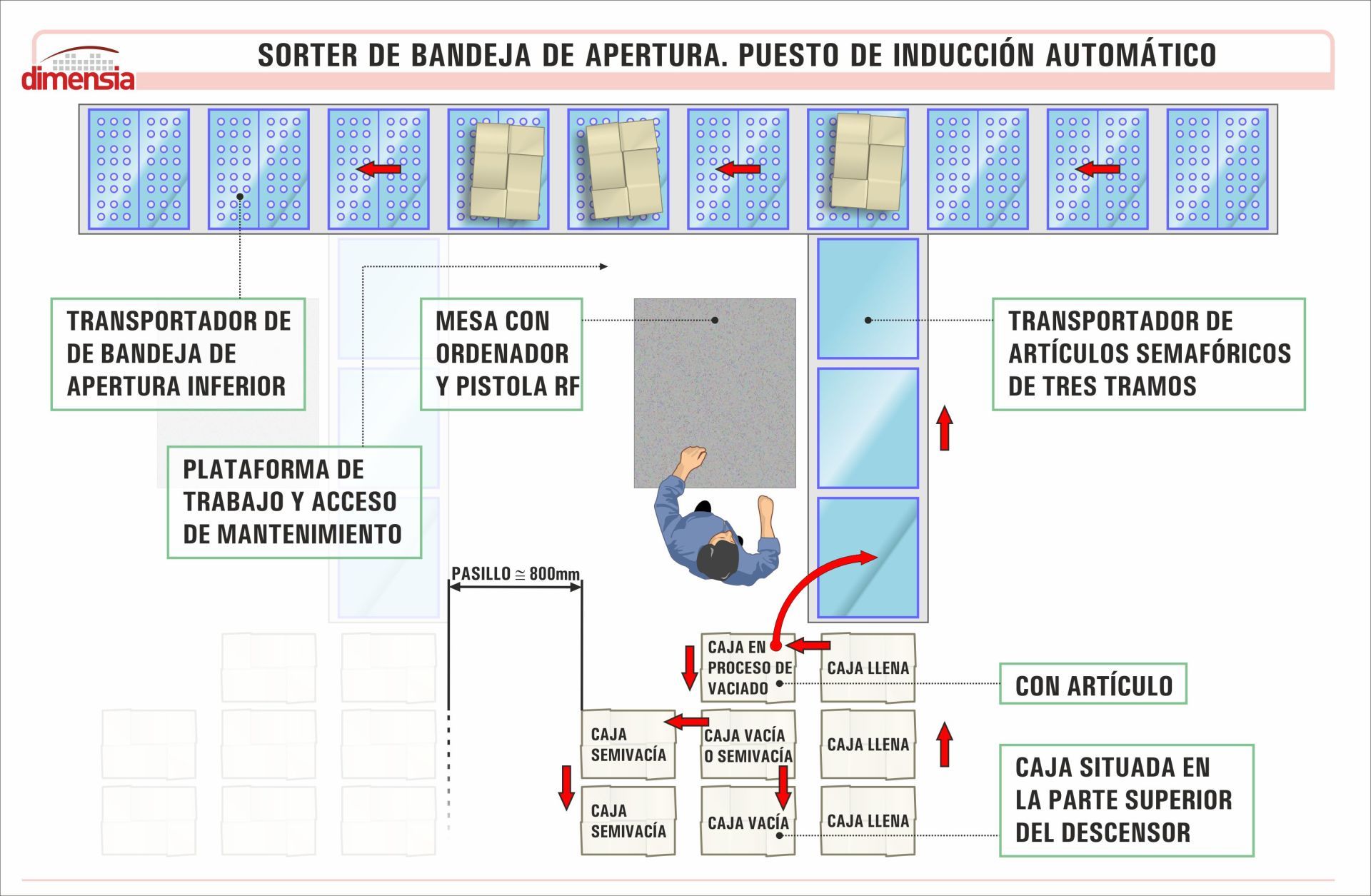

Los sistemas de clasificación pueden dividirse en dos categorías: manuales y automáticos, pero una vez calificado un sistema de clasificación como automático tiene un amplio abanico de posibilidades.

Los sistemas automáticos de clasificación, se acompañan necesariamente de un sistema de gestión informatizado integrado, y apoyado por autómatas programables (PLC's) que gobiernan cada una de las instalaciones parciales.

Para que un sistema de clasificación pueda tener la pretensión de ser automatizado, es condición -casi imprescindible- que las cajas u objetos a clasificar dispongan de una etiqueta de lectura que habitualmente es el código de barras, para que el sistema efectúe el reconocimiento y seguimiento de los artículos a lo largo del recorrido.

La excepción a la necesidad del CB, se da cuando se desconsolida una caja grande -unireferencia- que debe separarse en diferentes pedidos, porque -bajo determinadas condiciones-, se puede scanear únicamente la caja principal o el primero de los artículos.

El funcionamiento básico es el siguiente:

-

Los objetos o cajas son depositados en una cinta o camino de transporte.

-

En determinados puntos de la cinta se colocan scaners de lectura de las etiquetas que portan los objetos o bien determinados operarios van tomando cajas de la cinta para conocer la "identidad" de los objetos que pasan.

-

Cuando no se van a scanear los artículos, se lee el código de barras de la caja que los porta.

-

Si el sistema es automático, mediante el seguimiento y rastreo del elemento scaneado se va conociendo en todo momento su posición, y llegado a un punto determinado se le desvía del flujo principal y pasa a una espina o costilla lateral del sistema.

-

También puede ocurrir, que después de la lectura, mediante el seguimiento y rastreo se le informe a un operario (mediante display, pantalla, etc) de que llega una caja de su responsabilidad.

-

Cuando el funcionamiento es completamente manual, el operario una vez conocida la identidad del objeto, puede o bien depositarlo de nuevo en la cinta porque no es de su responsabilidad o bien tomarlo y ubicarlo en una posición de desconsolidación. Este sistema de funcionamiento manual se denomina comúnmente "toma, chequea y decide"

-

Cuando el sistema es automático, las piezas se depositan a través de una garganta en una espina o costilla, pudiendo ocurrir:

-

Que el pedido que se pretende preparar ya esté completamente realizado al ser clasificado de modo unitario en la propia espina o bifurcación.

-

Que dicha espina sea una zona que contenga a su vez un lote de pedidos que sea necesario desconsolidar.

-

Los sistemas automáticos disponen de una o varias salidas para cumplir diferentes fines (cajas u objetos no leídos, tamaños especiales, productos a los que hay que realizar una determinada operación, etc).

Los sistemas automáticos tienen un coste muy variable en función de la tipología de los objetos a tratar.

Para lograr economías relevantes, manteniendo una calidad suficiente es importante cumplir una serie de requisitos:

-

Disponer de códigos de barras uniformes: es decir a medida que aumenta la diversidad (en tamaño, en tipo y en posición) de los códigos de barras se requiere mayor número de scanners o de scanners más complejos.

-

Colocar el código de barras en la parte superior de las cajas para que sean leídos por una pequeña cantidad de scanners y en ningún caso se genere el conocido problema del "lado oculto".

-

Considerar el coste de explotación del sistema pues el coste de las etiquetas, para determinados productos, no es un coste banal.

-

Colocar códigos de barras de suficiente altura y con un buen ancho de barra para que la lectura de los scaners sea más sencilla.

-

La base de la caja debe ser plana para que no se desestabilice dentro del sistema de conducción o de transferencia.

-

Una cinta de 550 ó 600 mm. de ancho de banda tiene un coste muy inferior al de una de 1 metro.

-

El sistema de cinta de pvc, de rodillos o de plástico modular o en su caso de receptáculo unitario, aumenta su coste con el tamaño, por lo que es mejor que sirva para el 90% de los bultos si es que un 10% nos hace cambiar de escalón mecánico.

-

Cuando la posibilidad de bultos no leídos en una primera pasada es elevado, se debe disponer de un circuito cerrado que permita la recirculación, además de evitar posibles colapsos de cinta.

Un núcleo importante de las consideraciones anteriores, está ligado al tipo de código de barras y a la lectura del mismo. Por ello es importante considerar (sólo a los efectos de su lectura en estaciones de clasificación) algunas de las características más importantes de los códigos de barras y de los tipos de scaners.

Cuando un sorter funciona con una estación de lectura el tiempo de transmisión de datos es un factor a tener en cuenta.

Es preferible que el sistema de gestión busque los datos sobre memoria (en una tabla, por ejemplo) a que lo haga sobre bases de datos corporativas, ya que el tiempo en este último caso es mucho mayor, y ello puede producir que las cajas "corran" más que los datos.

También es importante, a la hora de agilizar el sistema, programar la estación de lectura sólo para leer los códigos de barras justos y necesarios, ya que cuanta mayor sea la tipología de códigos introducida, más lenta será la lectura (tiempo de procesado).