Transportadores de cajas. Tipologías y características generales.

A la hora de querer incorporar al diseño un almacén o un centro logístico elementos de manutención continua como transportadores es importante conocer cuales hay y que ventajas nos pueden ofertar unos frente a otros.

Dentro de los transportadores de cajas y/o de prendas se distinguen los siguientes grandes grupos:

-

Las cintas transportadoras.

-

Los caminos de rodillos.

-

Los transportadores de cintas plásticas de tipo modular.

-

Los transportadores de cadenas que transportan bandejas.

-

Los transportadores por ruedas.

Todos ellos tienen sus ventajas e inconvenientes por lo que es necesario analizar el que pueda ser más conveniente para las características del proceso. A continuación se exponen algunas de estas características a tener en cuenta para cada tipo de transportador.

Cintas transportadoras de PVC.

Las cintas transportadores de PVC o transportadores de bandas contienen algunas características que las hacen peculiares y que están ligadas al sistema de funcionamiento:

El funcionamiento se produce mediante un cilindro (ligado al motor) que fricciona sobre la banda de PVC y que requiere que dicha banda esté permanentemente tensionada. Como consecuencia del propio funcionamiento, la banda sufre desalineamientos que es preciso corregir.

La longitud no debe ser excesiva ya que en realidad en los extremos de la cinta se producen fuertes tensiones. Normalmente a partir de los 15 metros se debe recurrir a realizar tramos complementario (por ejemplo dos tramos de 7,5 metros).

No son demasiado aptos para la acumulación, pues normalmente la banda de PVC, produce una excesiva fricción con el elemento transportado, lo que perjudica tanto a la banda como a dicho elemento.

Cuando se necesita realizar acumulación, lo normal es parar la cinta, e ir arrancándola de modo automático (por ejemplo mediante una célula fotoeléctrica) hasta que la acumulación haya desaparecido; pero debido al tensionado existente, este sistema no está especialmente indicado para realizar demasiados arranques.

Se adaptan mal al transporte en curva. Apenas existen fabricantes -en todo caso deben ser de alta calidad- que hagan curvas de PVC porque resultan complejas de realizar y por lo tanto son caras de fabricar y de mantener.

Cada cierto tiempo se requiere el "tensado" de la banda, por lo que los extremos deben estar en lugares fácilmente accesibles.

Se debe atender, a la hora del diseño, al ancho útil de la cinta, ofrecido por el fabricante, dado que, aunque existe una cierta holgura hasta la barandilla, está destinado a la cuna que lleva dicha cinta. Aunque se permite un cierto vuelo del producto sobre la cinta, éste no es demasiado grande.

Son el método de transporte más silencioso. Están ampliamente difundidas, hay muchos fabricantes y el mercado se encarga de mantener unos precios adecuados.

La velocidad que se puede imprimir a una cinta es superior a la que puede llevar un camino de rodillos. Esto es debido al rozamiento ya que en este último (los rodillos) la fricción puede ser muy pequeña y a ciertas velocidades el elemento transportado puede resbalar. Con una cinta se pueden alcanzar velocidades de 2 mtos/seg (120 metros/minuto) y con un camino de rodillos lo lógico es funcionar a 15 ó 20 metros/minuto (0,25 a 0,3 mtos/seg). A partir de 40 metros/minuto las cajas patinan, especialmente si son de poco peso.

Las pendientes en transportadores de PVC son del 15%. Con tejidos especiales, se alcanza el 30% e incluso el 35% pero se sacrifica velocidad.

Transportadores o caminos de rodillos.

Los Caminos de Rodillos resultan en general algo más baratos que las cintas de PVC, especialmente si las cajas a transportar son grandes.

Desde el punto de vista del precio, este abaratamiento está condicionado por el tamaño de los elementos a transportar, de modo que si aumentamos el número de rodillos para aceptar pequeños tamaños, el coste aumenta de tal manera que el camino de rodillos resulta más caro que la cinta transportadora y que los transportadores de cintas plásticas.

Un camino de rodillos se distingue por:

-

El tipo de movimiento, que en general se produce mediante dos sistemas de arrastre:

-

Un motor ligado a una cadena que se liga (mediante un piñón) a cada uno de los rodillos.

-

Un motor que se liga a un rodillo, este al siguiente y así sucesivamente.

Los rodillos van alojados en un bastidor que es similar al de los transportadores de ruedas.

Aumentan el ruido, que en ocasiones puede resultar algo molesto especialmente con determinados productos y que es directamente proporcional a la velocidad que lleve el sistema. Sin embargo a bajas velocidades resulta un sistema relativamente silencioso.

Permiten mayor acumulación de elementos transportados, aspecto que se resuelve perfectamente debido a la baja fricción entre los rodillos metálicos y los elementos transportados.

Existe dificultad del seguimiento de algunos productos (particularmente las cajas) por el movimiento relativo que se puede producir con las mismas.

Hay una variación en el movimiento relativo de las cajas de diferentes pesos, debido a la inercia, de modo que la distancia entre dos cajas consecutivas es difícil que permanezca invariable sobre todo si tienen diferentes pesos.

La dimensión mínima de la caja viene condicionada por el hecho de que para que todo funcione correctamente, es preciso que la caja tenga siempre cuatro puntos de apoyo.

Una de las mejores aplicaciones de los caminos de rodillos (frente a las cintas de PVC) son las curvas.

En la imágen siguiente puede verse un croquis tridimensional de un transportador de rodillos para cajas.

Cintas plásticas de tipo modular.

La posibilidad de recurrir a las cintas plásticas de tipo modular, ha abierto una tercera vía en el, hasta hace poco, reducido campo del soporte de los elementos transportados.

Se deben utilizar siempre que sean necesarias de acuerdo con las características de los elementos a transportar y de los recorridos a realizar. Pueden resultar sensiblemente más caras en determinados procesos de transporte (en general en los muy sencillos), pero a medida que estos se van complicando, el precio se va igualando y cuando el sistema de manutención es realmente complejo, es el sistema técnicamente más adecuado y además el más barato.

Las características más importantes de la cinta plástica de tipo modular son las que se exponen a continuación:

-

En arrastre es similar al que genera el piñón de una cadena de bicicleta.

-

En general el motor eS sencillo (la potencia requerida es pequeña) y por lo tanto también lo es su instalación.

-

La estructura soporte también es sencilla (similar a la del PVC).

La vida de la cinta es relativamente larga frente al PVC. El coste es parecido en los tramos rectos y en los curvos. Estos últimos se realizan con relativa facilidad.

Es un sistema de funcionamiento en donde se amortiguan o equilibran las tensiones entre los diferentes elementos.

En cuanto al nivel de ruido, la banda de plástico modular es ciertamente más ruidosa que la de PVC, e igual o ligeramante superior al camino de rodillos. En cualquiera de los casos, el nivel de ruido es directamente proporcional a la velocidad del transportador, de modo que cuanta mayor velocidad, mayor nivel de ruido. Así, un transportador de 20 metros/minuto tiene un bajo nivel de ruido, pero en uno de 120 metros/minuto el nivel sonoro aumenta considerablemente.

La velocidad máxima en la banda de plástico modular es de 120 metros/minuto y el peso máximo que se puede alcanzar en este tipo de material es muy alto.

El plástico utilizado puede ser de muchos materiales. Los más habituales son el polipropileno, el polietileno y el acetal. Cada uno de estos tiene sus ventajas e inconvenientes.

Transportador de bandas paralelas para bandeja integrada

Este tipo de transportadores es fundamental, como por ejemplo ocurre en la industria textil, cuando los artículos a transportar son del tipo denominado "blando", no tienen el soporte de una caja.

Estos transportadores constan de dos carriles paralelos en los que se alojan unas cadenas de tracción que arrastran unas bandejas que se apoyan transversalmente. Dentro del término genérico de bandejas , nos referimos también a gavetas, cubetas, cajas, vagonetas, etc. Lo relevante es que estén apoyadas y su uso se limita exclusivamente a que su ancho permita que queden suspendidas y apoyadas en sus extremos sobre los dos carriles antes citados.

En cada bandeja-caja se deposita un artículo “blando” y las bandejas son conducidas, con el artículo en su interior, hasta el destino que le corresponda (en muchas ocasiones una salida de sorter).

Podemos diferenciar dos tipos principales de transportadores:

-

Aquellos en los que la bandeja es solidaria a la banda. En este caso, la bandeja está fija en los carriles, y no se puede extraer de ellos.

-

Transportadores en los que la bandeja está apoyada sobre la banda, pero se puede retirar.

Las cadenas pueden ser plásticas o metálicas. Cada una está formada por una serie de eslabones y bisagras que son arrastrados por un piñon de arrastre.

Cuando la bandeja es solidaria a las bandas:

En este caso tan solo hay un tipo de vagoneta que debe ser diseñada adecuadamente para albergar al artículo más grande. La ventaja reside en que hay una sola banda de transporte, y por tanto un solo motor, lo que abarata el coste de fabricación (que es mas alto que en los transportadores de bandeja apoyada) y mantenimiento.

Al estar fija la vagoneta en la banda no son posibles los desvíos, y por tanto las vagonetas deben tener una abertura, por ejemplo inferior, para poder soltar el artículo (casi siempre una prenda) en el momento en que el citado artículo requiere ser desviado. En el instante del desvío no es factible la lectura del código de barras, por tanto, cuando introducimos el artículo en la vagoneta, ya se le debe ser asignada una salida, de modo que la secuencia de trabajo pasa por ir introduciendo artículos ya clasificados, y con su salida asignada, uno a uno en las vagonetas. A cada vagoneta se le indica que se abra sobre la salida asignada al artículo. Obviamente, sólo en el supuesto de tener varios artículos que fueran a la misma salida se les puede introducir en la misma vagoneta.

El orificio en la vagoneta no es la única solución. También se puede hacer por "volteo", es decir, cuando la vagoneta llega a la salida asignada, es volcada por un empujador, dejando caer el artículo en su salida correspondiente. De hecho el método de volteo (que además puede tener dos sentidos) es más barato que la caída libre, en la que cada vagoneta debe tener una puerta que permita liberar el artículo.

El precio de este tipo de transportador es más caro por metro lineal que el de la bandeja apoyada en las bandas que se analiza a continuación.

Cuando la bandeja va apoyada en las bandas:

En este segundo caso las vagonetas, bandejas o cubetas, se pueden retirar y colocar de la banda. El tratamiento de seguimiento se aplica al contenedor del artículo ya que el desvío lo realiza el contenedor y no el artículo.

Presenta la ventaja de que podemos utilizar diversos tipos de contenedores, dependiendo fundamentalmente del tamaño de contenido, y que en todo momento vagoneta y artículo se mueven solidariamente, pero presenta el inconveniente del número de vagonetas a utilizar.

Puede ocurrir que las bandejas salgan fuera del circuito y no se disponga de las necesarias en un momento dado. Con la necesidad de usar personal para recoger y reponer en el punto de entrada al transportador, aunque existen sistemas automáticos de retorno de cubeta.

Este tipo de transportador (al ser más barato por metro lineal que el que se expuso en al apartado anterior) se utiliza para transportadores que requieran una mayor longitud. Por contra, este sistema de bandeja apoyada es mucho más lento entre otras cosas porque hay que introducir caja y artículo cada vez.

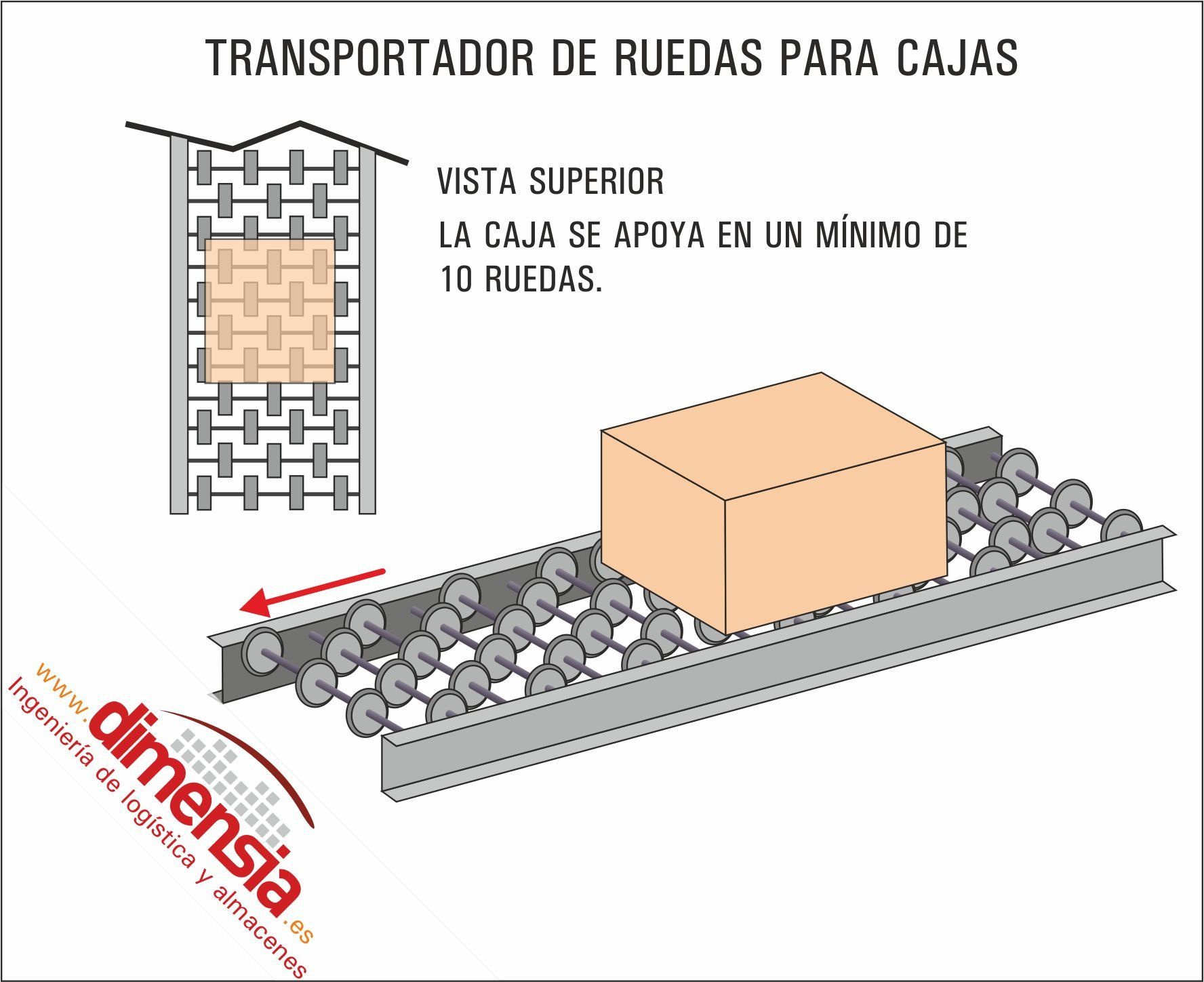

Transportadores de ruedas

Las ruedas se colocan en su eje y van separadas por los denominados tubos espaciadores que normalmente son de aluminio y fijan la posición de las ruedas evitando que se muevan en el eje de un lado a otro.

La distancia entre ejes oscila normalmente entre 40 mm y 75 mm y el nº de ruedas por eje es variable en función de las dimensiones en planta de la caja. Se trata de calcular para que existan al menos 10 ruedas debajo de cada caja.

Estas dos consideraciones determinan el nº de ruedas por m2 que es básico para conocer el precio del transportador.

Con la condición de centrar los productos, en este tipo de transportador se pueden exceder los limites del transportador, por ejemplo un desborde de 150 mm podría ser admisible. Muy util para planchas de madera y similares.

Existen muchas variantes y tipologías especificas a procesos que aunque menos usadas tambien pueden ser analizadas para soluciones óptimas, por mencianoar algunas:

-

Transportadores de cuerda: Son los que llevan suspendidas de un gancho las cajas de cartón (generalmente en alimentación) para el llenado en líneas de producción.

-

Transportadores telescópicos: Útiles para la carga y descarga de bultos en camiones, tienen una velocidad máxima de desplazamiento cercana a 40 metros/minuto, y soportan pesos de hasta 50 Kg/metro lineal.

-

Transportadores inclinados: Ya sea motorizados o por gravedad.

-

Transportadores elevados: Son aquellos que discurren por encima de las cabezas de los operarios.

-

Transportadores helicoidales: Ya sean para elevar o descender tienen forma de espiral.

-

Transportadores verticales: Elevan o descienden cajas, de una en una, o varias a la vez.